LES COÛTS DE NON-QUALITÉ, PARLONS-EN !

Par Benoit Kriegel, consultant formateur en management de la Qualité

La grande majorité des entreprises et des organisations est sensible à la notion de qualité. À ce titre, identifier et calculer les éventuels coûts de la non-qualité sont souvent des priorités.

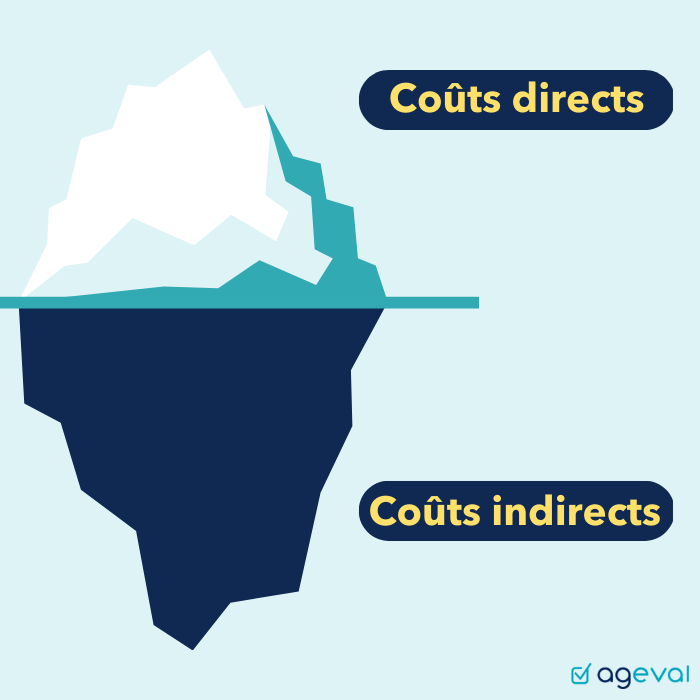

Si la partie émergée de l’iceberg de ces coûts est bien visible et palpable, nombreuses sont les difficultés pour les déterminer précisément.

C’est pourquoi je souhaite développer trois questions, que tout qualiticien s’est déjà posé dans son parcours professionnel :

- ✓ Qu’est-ce qu’un coût de non-qualité ?

- ✓ Comment calculer les coûts de la non-qualité ?

- ✓ Quel est le but profond de cette démarche ?

Je vous propose d’embarquer avec moi, pour explorer quelques pistes de réflexion, en partant d’une situation concrète.

Il était une fois… une histoire de non-qualité

Mme Martin travaille dans une entreprise d’aide à la personne, où elle est affectée au service de livraison de repas à domicile. Auparavant elle s’occupait de l’accueil téléphonique. Elle se félicite de ce changement de poste car il lui offre plus de contact avec les personnes.

Désormais sa mission consiste à faire sa tournée pour remettre les plateaux repas aux clients, des personnes âgées isolées.

Ce que Mme Martin apprécie particulièrement dans son activité, c’est rester quelques minutes avec chaque client, afin de discuter, s’assurer qu’il ne manque de rien, maintenir ce lien social si important et contribuer à faire passer une bonne journée au client.

Mais ce jour-là, à son retour à l’agence, Mme Martin apprend qu’une des personnes accompagnées, Mme Fournier, a téléphoné à l’accueil. En effet, le repas livré dans la matinée n’était pas le bon ! Mme Fournier a besoin d’un régime sans sel, et le repas était …salé.

Mme Fournier n’était pas satisfaite. En plus de son témoignage, elle a ajouté: “Elle est gentille la nouvelle livreuse, j’aime bien discuter avec elle, mais il faudrait qu’elle fasse attention, c’est la 3ème fois ce mois-ci !”.

Définition des coûts de la non-qualité

Vous avez probablement déjà entendu une histoire similaire. Elle relate un exemple concret de non-qualité : le produit fourni n’est pas celui attendu par la cliente.

La qualité d’un produit ou d’un service consiste en sa capacité à respecter des exigences, selon la définition de l’ISO 9000. Par extension une démarche qualité concerne l’ensemble de l’organisation, des méthodes et des outils nécessaires à la production d’un produit ou service en adéquation avec les attentes des clients.

Dès lors que les caractéristiques du produit ou du service ne répondent pas à ces attentes client, nous parlons de non-qualité.

Une des conséquences de cette non-qualité se traduit dans le traitement supplémentaire nécessaire à la satisfaction du client.

Ce traitement n’est évidemment pas gratuit. C’est ici que la notion de coût de non-qualité fait son entrée.

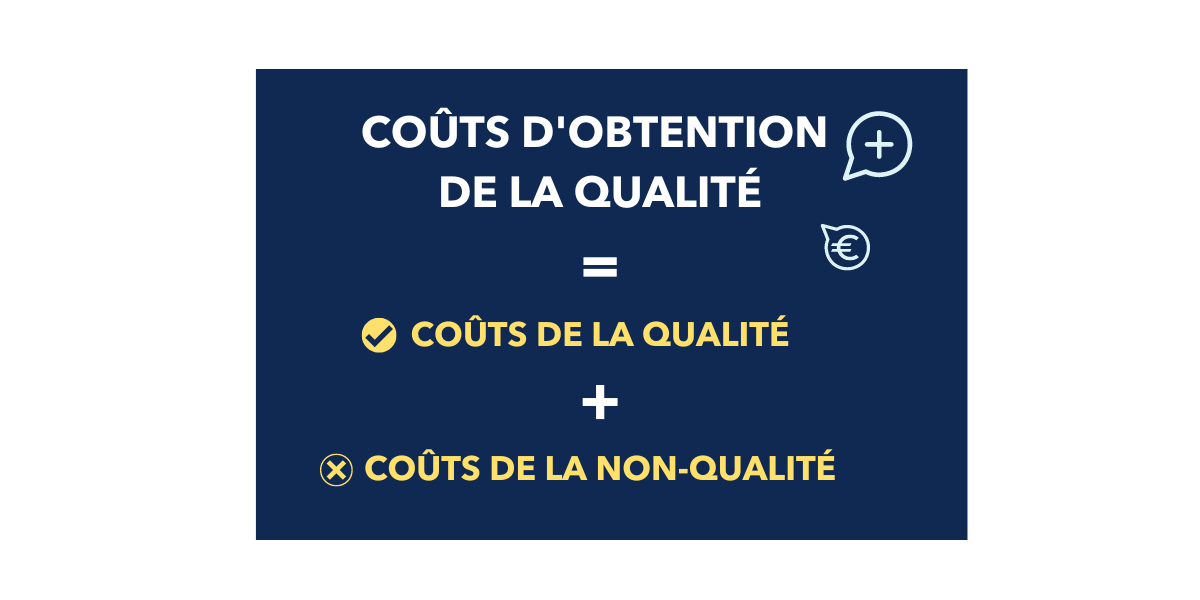

Les coûts de non-qualité font partie du coût d’obtention de la qualité (COQ). Ce qu’il faut retenir, c’est que le coût d’obtention de la qualité (COQ) est égal à la somme des coûts de la qualité (CQ) et des coûts de la non-qualité (CNQ).

Nous pouvons identifier deux types de coûts de la qualité :

- ✓ les coûts de prévention associés aux activités amont, qui ont pour but d’empêcher ou de limiter les défaillances ;

- ✓ les coûts de détection, qui comprennent les activités de contrôle de conformité et de mesure de la qualité.

Les coûts de la non-qualité, quant à eux, peuvent être internes ou externes.

Dans l’histoire évoquée plus haut, il s’agit d’un coût externe, car visible pour le client. Dans ces coûts externes, nous pouvons distinguer les coûts liés :

- ✓ au remplacement du produit ;

- ✓ au traitement administratif ;

- ✓ à la résolution commerciale du litige.

Les coûts de non-qualité internes sont eux associés aux dysfonctionnements détectés bien avant de devenir visibles pour le client. Parmi les coûts les plus fréquents, nous retrouvons sans surprise :

- ✓ les rebuts ;

- ✓ le retravail (retouche, réemballage, réétiquetage) ;

- ✓ le traitement des non-conformités fournisseurs sur les produits entrants ;

- ✓ les coûts de stockage et de manutention.

Les coûts internes et externes ainsi définis sont la partie émergée de l’iceberg des coûts de la non-qualité. Pour les calculer, l’organisation doit identifier quels coûts prendre en compte, puis mesurer ces coûts et les additionner, pour chaque type de non-qualité.

Si tout cela semble simple sur le papier, on se rend vite compte que la réalité est plus complexe…

Des coûts de non-qualité complexes à calculer

le difficile inventaire des dysfonctionnements

La première difficulté réside dans l’identification de tous les types de non-qualité qui peuvent être rencontrés sur les produits ou les services fournis. Si certains sont évidents, comme une réclamation client, d’autres le sont beaucoup moins, comme la perte d’image de marque.

Puis pour chaque type, il convient de déterminer et lister quels sont les coûts à considérer. On peut d’ailleurs se demander si le traitement d’un même incident est systématiquement identique ou s’il peut y avoir des variantes.

Bref, nous nous retrouvons inévitablement avec un inventaire conséquent de cas de figures à dresser.

des coûts de non-qualité parfois complexes à appréhender

La seconde difficulté porte sur l’obtention des informations.

En effet, pour mesurer le coût de la non-qualité, encore faut-il en avoir connaissance ! Si tous les incidents ne sont pas signalés et enregistrés, comment pourrait-on calculer leur coût ?

Ceci est vrai en interne, mais aussi en externe : un client mécontent qui ne le fait pas savoir n’en est pas moins mécontent et peut entraîner des répercussions sur l’image et les ventes de l’organisation.

Les coûts du calcul des coûts de la non-qualité

Une dernière difficulté concerne la récupération des informations nécessaires au calcul des coûts. L’organisation doit en effet, dans certains cas, consacrer du temps et des ressources pour obtenir les bonnes données.

S’ajoute alors une contrainte supplémentaire : le coût de calcul des coûts de non-qualité !

Cela me rappelle d’ailleurs une anecdote : au sein d’une entreprise dans laquelle j’ai travaillé, qui produisait des produits de grande consommation, j’ai fait mettre en place le paiement systématique des litiges clients inférieurs à 50€.

Pourquoi ? Car le temps de recherche d’information, d’analyse du litige, de traitement, coûtait plus cher que le remboursement immédiat du client, que le litige soit avéré ou non…

Vous voulez être épaulé dans le management de la qualité de votre établissement ?

Découvrez AGEVAL, l'expert du pilotage de la qualité et de la gestion des risques.

Les conséquences de notre histoire de non-qualité

Trois mois se sont écoulés depuis l’incident du plateau repas de Mme Fournier. Cette dernière a fait part des nombreuses erreurs de repas à ses enfants ; ceux-ci prennent alors la décision de changer de prestataire.

Mme Martin ne travaille pas aujourd’hui. Elle est en arrêt. Cette histoire l’a bouleversée. Elle a mené son enquête et découvert qu’elle n’était pas à l’origine des erreurs de plateaux : il s’agissait en réalité d’un problème d’étiquetage. La mauvaise étiquette, sur le mauvais plateau.

Malheureusement c’est Mme Martin qui a subi les remontrances de la cliente.

Son manager n’a d’ailleurs pas jugé utile de lui expliquer le fin mot de l’histoire.

Aujourd’hui Mme Martin subit ce poste qu’elle souhaitait tant et espère désormais en changer rapidement.

Ces conséquences sont une illustration de la partie immergée de l’iceberg des coûts de non-qualité.

Les coûts de la non-qualité sur le long terme

Une erreur de livraison, cela peut sembler anodin.

Mais des problèmes répétés peuvent avoir de plus graves conséquences, notamment lorsqu’ils se révèlent dans la durée.

La non-qualité va impacter l’image de marque de l’organisme, elle peut engendrer une perte de clientèle, un désengagement des collaborateurs, de l’absentéisme, du turn-over, des accidents du travail…

Ces impacts à long terme vont également avoir un coût, bien plus délicat à mesurer. Ils sont en effet bien plus difficiles à tracer, centraliser, interpréter et relier aux incidents de non-qualité qui en sont à l’origine.

des coûts de non-qualité régulièrement sous-évalués

Si on se limite à la conformité du produit ou du service, les coûts de non-qualité éventuels sont sous-évalués. Il manque en effet la prise en compte de plusieurs coûts cachés de la non-qualité : par exemple l’image de marque, la perte de clientèle, les impacts sur les salariés et collaborateurs…

Le produit ou le service ne sont que les résultantes d’une démarche plus vaste : conception des produits, des process de fabrication, ingénierie des services, planification de la production, logistique, gestion des fournisseurs, prévisions commerciales, formation… Toutes ces activités influent sur la qualité, et par voie de conséquence sur la non-qualité.

Quand ces activités ne sont pas performantes et rencontrent des dysfonctionnements, le risque de non-qualité est in fine très présent.

Allons plus loin.

Considérons la démarche qualité comme l’ensemble des activités permettant l’atteinte des objectifs, à travers le système de management de la qualité.

C’est cette démarche qui permet d’obtenir et de fournir le produit ou service de qualité.

Alors on peut se dire que les coûts de non-qualité sont en fait ceux de la non performance du système de management.Mais je vous vois venir : est-ce plus facile à calculer ?

Et bien non, pas du tout !

Pourquoi mesurer les coûts de non-qualité ?

Que mesurent en réalité les entreprises et quels résultats obtiennent-elles?

Une étude de l’AFNOR, réalisée en 2017 auprès de plus de 800 établissements industriels, a montré que :

- ✓ 90% des répondants considèrent la non-qualité comme étant celle du produit non conforme ;

- ✓ 92% des entreprises interrogées jugent nécessaire de mesurer le coût de la non-qualité.

Il semble évident que les coûts de non-qualité sont une préoccupation des entreprises et qu’elles les associent très majoritairement à la non-conformité du produit ou du service.

Mais parviennent-elles à les mesurer avec précision ? L’étude de l’AFNOR souligne que :

- ✓ 20% des organisations s’avouent incapables de calculer les coûts de non-qualité !

- ✓ 37% disent le faire mais savent pertinemment que leurs mesures ne reflètent pas du tout ou seulement une infime partie de la réalité.

Les trois freins principaux à la mesure les coûts de non-qualité sont :

- ✓ la difficulté technique à définir clairement le périmètre de mesure ;

- ✓ le temps et la complexité à mettre en place le suivi ;

- ✓ la difficile implication des collaborateurs, sur un sujet encore tabou.

Les coûts les plus mesurés sont ceux liés aux conséquences matérielles (rebuts, retouches, refabrication…) et aux conséquences financières (garanties, pénalités, transports…).

Cependant les conséquences immatérielles (insatisfaction client, perte d’image, impact sur les collaborateurs…) sont très rarement évaluées.

Enfin, 66% de répondants estiment que les coûts de non-qualité représentent moins de 5% du chiffre d’affaire ; mais pour 15% des répondants, ces coûts représentent plus de 10% du CA !

Ces difficultés rencontrées dans le calcul, associées aux écarts de perception de l’ampleur des coûts de non-qualité, montrent que l’enjeu véritable n’est finalement pas la précision du calcul.

Il me semble que la vraie question devrait être : pourquoi mesurer les coûts de non-qualité, dans quel objectif ?

Car admettons que l’on ait des chiffres justes et exhaustifs, qu’en faire ? Quelle serait l’étape suivante ?

La logique voudrait qu’on identifie les coûts les plus élevés et qu’on cherche à les réduire.

Comment ? En en éradiquant les causes associées, c’est-à-dire par l’analyse de ces causes et la mise en œuvre d’actions d’amélioration.

C’est là que réside l’intérêt de mesurer les coûts de non-qualité : savoir où concentrer les efforts d’analyse et d’amélioration ; savoir sur quels secteurs, ou activités, ou famille de produits travailler en priorité.

La véritable bonne raison de mesurer les coûts de non-qualité est donc d’orienter l’action, dans une logique de progrès et d’amélioration continue.

Or si nous revenons aux entreprises interrogées par l’AFNOR :

- ✓ 26% ne définissent pas de plan d’actions après avoir mesuré les coûts de non-qualité ;

- ✓ 51% seulement en font un reporting en CODIR ;

- ✓ 33% ne communiquent pas auprès des collaborateurs.

Ces chiffres me donnent le sentiment que trop d’organisations passent encore à côté du réel intérêt de mesurer les coûts de non-qualité.

Les vrais enjeux du calcul des coûts de non-qualité

Pour conclure, voici les cinq vrais enjeux de la mesure de la non-qualité :

- ✓ déterminer un périmètre de mesure réaliste, avec des coûts facilement mesurables.

Mieux vaut commencer avec un périmètre restreint et lié à la non-qualité des produits et services et ensuite rechercher plus d’exhaustivité. Mon conseil : attention aux usines à gaz ; - ✓ mesurer en acceptant l’approximation, voire estimer, et donner plutôt de l’importance aux ordres de grandeurs et à l’évolution dans le temps ;

- ✓ communiquer les résultats.

Être le ou la seul(e) à connaître ces coûts n’a pas d’intérêt. Une communication ascendante sous forme de reporting, et descendante sous forme de sensibilisation sur le terrain, sont des pistes sérieuses à creuser ; - ✓ exploiter les résultats par des analyses des causes ciblées sur les coûts les plus importants.

Cette étape doit évidemment être suivie d’actions d’amélioration ; - ✓ suivre dans le temps les évolutions des coûts.

Ce serait le meilleur moyen d’entériner l’efficacité des actions d’amélioration.

Finalement le calcul des coûts de non-qualité n’est qu’une approche, parmi d’autres qui servent un dessein commun au sein de la démarche qualité : l’amélioration du système de management de la qualité des organisations.

Benoit Kriegel est consultant, auditeur et formateur en management de la qualité ainsi que gérant de la société beQua.

Il a construit son parcours dans l’industrie, dans les secteurs de l’automobile, de l’emballage agro-alimentaire, de la plasturgie et de la formation professionnelle.

Il intervient aujourd’hui principalement sur le référentiel ISO 9001 dans tous les secteurs d’activité et sur le référentiel national qualité (Qualiopi) pour les organismes de formation.

Sa conviction ? :

« Les systèmes de management de la qualité efficaces reposent sur 2 piliers :

- ✓ une direction réellement engagée et leader ;

- ✓ l’appropriation par les collaborateurs.

Le meilleur moyen pour y parvenir ?

Rendre le management de la qualité simple, agile et sexy. »

SUIVRE BENOIT KRIEGEL SUR LINKEDIN

Vous avez aimé cet article ? Vous devriez lire également…